loading

| Verfügbarkeitsstatus: | |

|---|---|

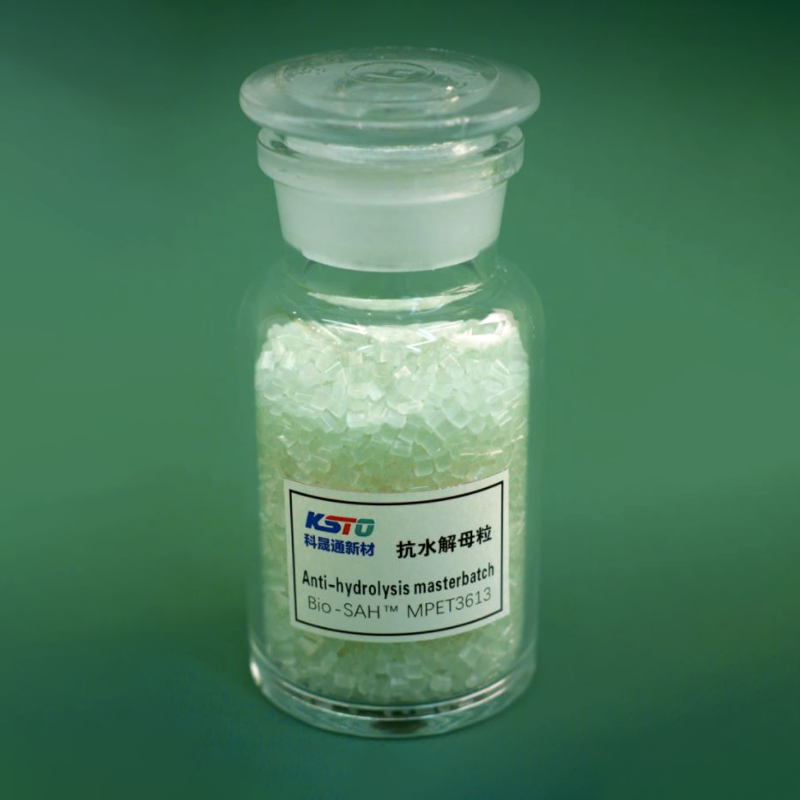

Bio-SAH™ MPET3613

Bio-SAH™

Masterbatch ist eine konzentrierte Mischung aus Pigmenten, Additiven oder anderen Inhaltsstoffen, die in einem Trägerharz dispergiert wird. Es wird verwendet, um Kunststoffe während des Herstellungsprozesses einzufärben oder ihre Eigenschaften zu verändern. Bei PET-Monofilamenten (Polyethylenterephthalat) werden üblicherweise Masterbatch-Formulierungen verwendet, um dem Monofilament Farbe oder spezifische Leistungsmerkmale zu verleihen.

Hier sind einige Arten von Masterbatch, die bei der Herstellung von PET-Monofilamenten verwendet werden können:

Farbmasterbatch:

Zweck: Verleiht dem PET-Monofilament Farbe.

Komponenten: In einem Trägerharz dispergierte Pigmente oder Farbstoffe.

Vorteile: Ermöglicht die Herstellung farbiger Monofilamente für verschiedene Anwendungen, wie Textilien, Bürsten oder industrielle Anwendungen.

UV-Stabilisator-Masterbatch:

Zweck: Schützt das PET-Monofilament vor UV-Zersetzung.

Komponenten: UV-Stabilisatoren dispergiert in einem Trägerharz.

Vorteile: Verbessert die Haltbarkeit des Monofilaments im Freien, indem eine Verschlechterung durch Sonneneinstrahlung verhindert wird.

Antioxidans-Masterbatch:

Zweck: Bietet Schutz vor Oxidation und thermischem Abbau.

Komponenten: In einem Trägerharz dispergierte Antioxidantien.

Vorteile: Verbessert die Stabilität und Lebensdauer des PET-Monofilaments, insbesondere bei Verarbeitungsbedingungen mit hohen Temperaturen.

Slip- und Antiblock-Masterbatch:

Zweck: Reduziert die Reibung zwischen Monofilamenten und verhindert ein Blockieren.

Komponenten: In einem Trägerharz dispergierte Gleitmittel oder Antiblockmittel.

Vorteile: Verbessert die Verarbeitungseigenschaften des PET-Monofilaments und erleichtert so die Handhabung während der Produktion und bei Endanwendungen.

Flammhemmendes Masterbatch:

Zweck: Verbessert die Feuerbeständigkeit des PET-Monofilaments.

Komponenten: In einem Trägerharz dispergierte flammhemmende Additive.

Vorteile: Bietet eine zusätzliche Sicherheitsebene für Anwendungen, bei denen Feuerbeständigkeit eine entscheidende Anforderung ist.

Antistatisches Masterbatch:

Zweck: Reduziert den Aufbau statischer Elektrizität auf dem PET-Monofilament.

Komponenten: In einem Trägerharz dispergierte Antistatika.

Vorteile: Verhindert statische Aufladungen, was bei Anwendungen wie Textilien wichtig sein kann, bei denen statische Elektrizität Staub anziehen kann.

Die spezifische Masterbatch-Formulierung für PET-Monofilamente hängt von den gewünschten Eigenschaften des Endprodukts und den Verarbeitungsbedingungen ab. Masterbatch wird typischerweise während des Extrusionsprozesses in die PET-Schmelze eingebracht, um eine gleichmäßige Verteilung der Zusatzstoffe im gesamten Monofilament sicherzustellen. Es ist von entscheidender Bedeutung, mit Masterbatch-Lieferanten oder Polymerexperten zusammenzuarbeiten, um Formulierungen auf der Grundlage spezifischer Anforderungen und Verarbeitungsparameter anzupassen.

Masterbatch ist eine konzentrierte Mischung aus Pigmenten, Additiven oder anderen Inhaltsstoffen, die in einem Trägerharz dispergiert wird. Es wird verwendet, um Kunststoffe während des Herstellungsprozesses einzufärben oder ihre Eigenschaften zu verändern. Bei PET-Monofilamenten (Polyethylenterephthalat) werden üblicherweise Masterbatch-Formulierungen verwendet, um dem Monofilament Farbe oder spezifische Leistungsmerkmale zu verleihen.

Hier sind einige Arten von Masterbatch, die bei der Herstellung von PET-Monofilamenten verwendet werden können:

Farbmasterbatch:

Zweck: Verleiht dem PET-Monofilament Farbe.

Komponenten: In einem Trägerharz dispergierte Pigmente oder Farbstoffe.

Vorteile: Ermöglicht die Herstellung farbiger Monofilamente für verschiedene Anwendungen, wie Textilien, Bürsten oder industrielle Anwendungen.

UV-Stabilisator-Masterbatch:

Zweck: Schützt das PET-Monofilament vor UV-Zersetzung.

Komponenten: UV-Stabilisatoren dispergiert in einem Trägerharz.

Vorteile: Verbessert die Haltbarkeit des Monofilaments im Freien, indem eine Verschlechterung durch Sonneneinstrahlung verhindert wird.

Antioxidans-Masterbatch:

Zweck: Bietet Schutz vor Oxidation und thermischem Abbau.

Komponenten: In einem Trägerharz dispergierte Antioxidantien.

Vorteile: Verbessert die Stabilität und Lebensdauer des PET-Monofilaments, insbesondere bei Verarbeitungsbedingungen mit hohen Temperaturen.

Slip- und Antiblock-Masterbatch:

Zweck: Reduziert die Reibung zwischen Monofilamenten und verhindert ein Blockieren.

Komponenten: In einem Trägerharz dispergierte Gleitmittel oder Antiblockmittel.

Vorteile: Verbessert die Verarbeitungseigenschaften des PET-Monofilaments und erleichtert so die Handhabung während der Produktion und bei Endanwendungen.

Flammhemmendes Masterbatch:

Zweck: Verbessert die Feuerbeständigkeit des PET-Monofilaments.

Komponenten: In einem Trägerharz dispergierte flammhemmende Additive.

Vorteile: Bietet eine zusätzliche Sicherheitsebene für Anwendungen, bei denen Feuerbeständigkeit eine entscheidende Anforderung ist.

Antistatisches Masterbatch:

Zweck: Reduziert den Aufbau statischer Elektrizität auf dem PET-Monofilament.

Komponenten: In einem Trägerharz dispergierte Antistatika.

Vorteile: Verhindert statische Aufladungen, was bei Anwendungen wie Textilien wichtig sein kann, bei denen statische Elektrizität Staub anziehen kann.

Die spezifische Masterbatch-Formulierung für PET-Monofilamente hängt von den gewünschten Eigenschaften des Endprodukts und den Verarbeitungsbedingungen ab. Masterbatch wird typischerweise während des Extrusionsprozesses in die PET-Schmelze eingebracht, um eine gleichmäßige Verteilung der Zusatzstoffe im gesamten Monofilament sicherzustellen. Es ist von entscheidender Bedeutung, mit Masterbatch-Lieferanten oder Polymerexperten zusammenzuarbeiten, um Formulierungen auf der Grundlage spezifischer Anforderungen und Verarbeitungsparameter anzupassen.